Megaplast, Des films étirables qui réduisent l’impact environnemental de la logistique

Des solutions macro-perforées et renforcées, réduisant de 50 à 60 % la part de plastique utilisé

Jean-Marie Pogoda, Responsable de Mega Plast S.A

Des gains opérationnels de l’ordre de 25 %, par rapport à un film classique.

Même si leurs épaisseurs se mesurent en micromètre, les films plastiques utilisés pour l’emballages des palettes peuvent peser lourd en termes économiques et environnementaux, quand ils sont consommés en grands volumes. Cela étant, il existe des alternatives pour assurer une logistique en toute sécurité, avec moins de déchets plastiques et au meilleur coût, comme l’explique Jean-Marie Pogoda, Responsable de Mega Plast S.A.

La filière logistique est fortement consommatrice de films étirables pour assurer le maintien des palettes. Est-il possible de prévenir les volumes de déchets plastiques générés par cette activité ?

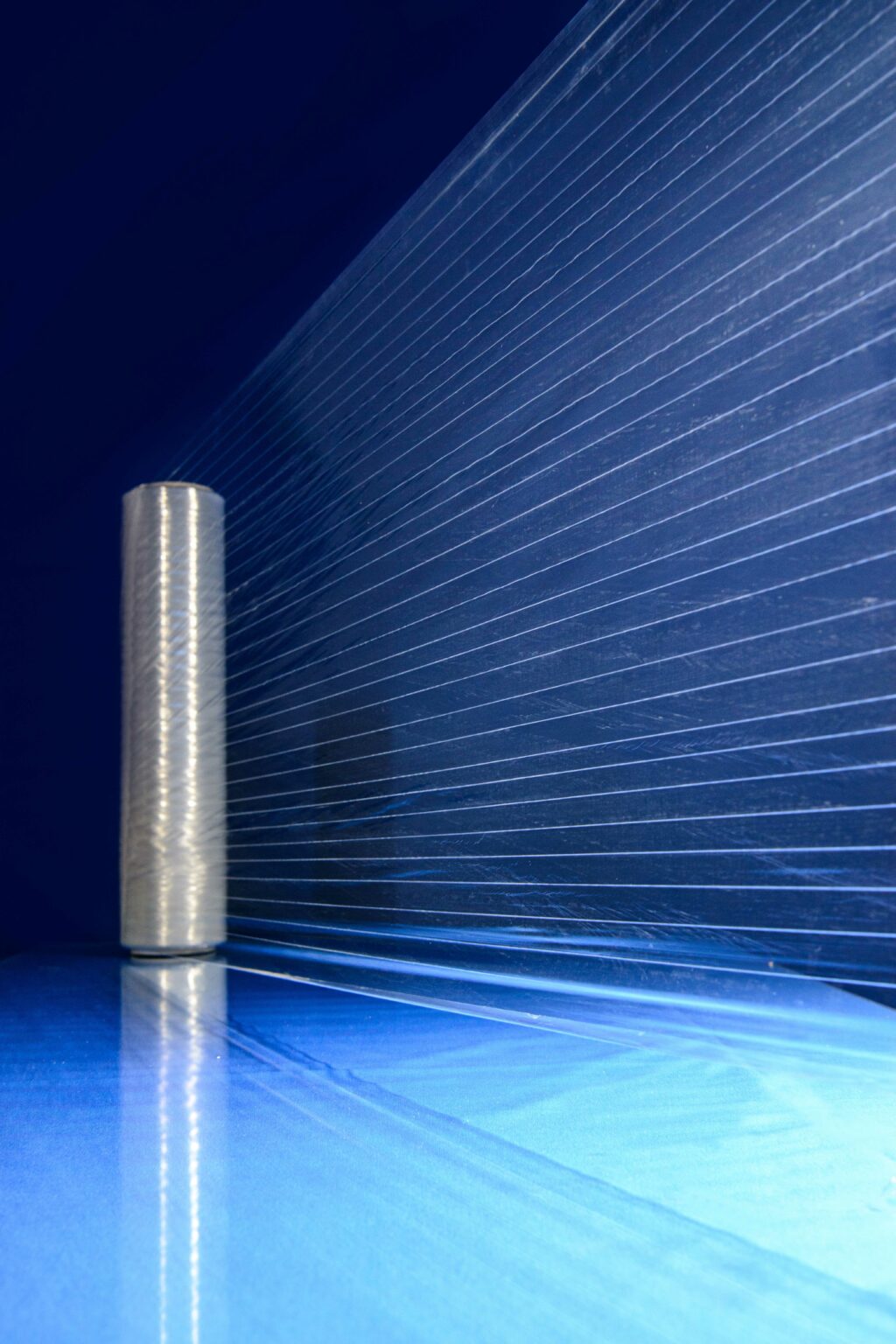

Tout à fait : depuis quelques années, les entreprises logistiques peuvent recourir à des films macro-perforés, et/ou renforcés par des fibres. Ces dernières sont 200 % plus épaisses qu’un film conventionnel et forment une trame solide autour de la palette. Ces produits innovants et brevetés sont plus légers que les solutions historiques, tout en présentant les mêmes caractéristiques physiques. Une palette peut ainsi être emballée avec une stabilisation excellente de la charge, en utilisant de 50 à 60 % de plastique en moins. Et tout cela, en allant deux fois plus vite au moment de l’emballage, moins de tours moins d’investissements en matériels de banderolage, moins d’énergie consommée.

Comment une telle réduction de plastique est-elle possible ?

Cela tient dans les perforations pour l’aération des produits, mais aussi dans les fibres de renforcement qui permettent de réduire l’épaisseur des films à 13 µ, contre 23 µ pour les films pleins classiques. Cette innovation permet ainsi de répondre à des objectifs globaux de réduction du plastique présent dans la nature. Dans cet esprit, les fibres sont conçues avec la même matière que les couches formant les films. Cette configuration « monoproduit » facilite le recyclage des emballages, après usage. Sur le plan des émissions de CO2, chaque kilo de film renforcé en émet 2 kg en moyenne, tandis qu’un kilo de produit classique en émet environ 2,7 kg.

L’utilisation réduite de plastique avec le FiberFilmTM s’accompagne-t-elle d’une réduction des coûts d’utilisation ?

En termes financiers, les gains opérationnels – achat, énergie, surface de stockage, coût de main d’œuvre… – sont de 25 %, par rapport à un film classique. Certes, le FiberFilmTM est plus cher à l’achat, mais plus économique au final. A noter que des films incluant une partie de matière recyclée seront moins onéreuses à l’achat, mais comme elles intègrent des composants moins performants, leur épaisseur doit être supérieure pour présenter les mêmes propriétés physiques, sans compter qu’il est nécessaire d’en utiliser une plus grande quantité. En l’état actuel des solutions recyclées – et nous en proposons aussi –, leur bilan économique et environnemental n’est pas encore optimal à ce jour.

Sur le plan opérationnel, qu’en est-il de l’utilisation des solutions renforcées au quotidien ?

En divisant par deux la quantité de film nécessaire pour traiter une palette, une bobine permet d’en emballer deux fois plus, ce qui en optimise la logistique avec, à la clé, moins d’émissions liées au transport. Par ailleurs, les bobines de ces films sont 40 % plus légères et donc plus faciles à manipuler, ce qui réduit les risques de troubles musculo-squelettiques pour les opérateurs dans le cas d’une utilisation manuelle. Leur conception ergonomique permet aussi un étirement et un déroulage facile. Pour une utilisation avec une banderoleuse, ces bobines sont adaptables à tous les modèles de machines existant sur le marché. Concernant les grades de pré-étirage, on va de 10 à 350 %. De leur côté, les fibres garantissent la résistance aux déchirures, notamment quand des marchandises débordent de la palette, ce qui nous permet de réduire à quasiment zéro les arrêts intempestifs des machines à cause d’une rupture de film

Quels sont les champs d’application des films Macro-perforés ?

Les films avec macro-perforations conviennent parfaitement aux produits chauffés, refroidis, respirant, humides et fumigés, notamment dans les secteurs alimentaires, agricoles ou pharmaceutiques. Cela étant, elles peuvent remplacer les solutions standards pour toutes les applications possibles.