Life ingenierie, une nouvelle donne dans l’efficacité énergétique des salles blanches

Questionner les pratiques pour revenir au « juste nécessaire » face aux besoins rée

Pierrick Chemin, Président, Adib Rais, Project Manager, chez Life Ingénierie

Avec le recyclage de l’air, le retour sur investissement peut être de 6 mois.

En lien avec les systèmes de traitement d’air et avec les process qui y sont accueillis, les salles blanches – consommant 11 TWh/an en France, selon EDF – cachent d’importants gisements de récupération d’énergie. Pour les exploiter, il est parfois nécessaire de remettre en question ses habitudes de travail, afin de réguler les débits d’air et les puissances thermiques en fonction des besoins réels. Aujourd’hui, les industriels sont ainsi de plus en plus regardants au sujet de leurs consommations. Ça tombe bien : les concepteurs de salles blanches ont des réponses éprouvées à leur apporter. Le point avec Pierrick Chemin, Président, Adib Rais, Project Manager, chez Life Ingénierie.

Quels sont les enjeux en termes de consommations énergétiques au sein d’une salle blanche ?

Il y a quelques années encore, le budget énergétique d’un tel équipement constituait une part mineure dans l’enveloppe globale d’un projet. Désormais, la donne a changé avec des prix du gaz et de l’électricité qui ont considérablement augmenté. En parallèle, les industriels portent des objectifs de décarbonation et de verdissement de leur activité. Ce sont là des enjeux de taille dans la mesure où le poste des consommations énergétiques d’une salle blanche peut être jusqu’à 10 fois plus élevé que pour des locaux industriels ou tertiaires classiques. Pour toutes ces raisons, les industriels sont désormais demandeurs de solutions d’économies d’énergie. Solutions pouvant, qui plus est, faire l’objet d’aides de l’Ademe ou de CEE, entre autres.

Quelles sont les pistes pour permettre à ces industriels de réduire leurs factures énergétiques ?

Classiquement, il y a la mise en place de moteurs à variateur de vitesse ou le pilotage de l’éclairage gradable.. Cela étant, le travail sur le traitement de l’air occupe la première place dans l’optimisation énergétique d’une salle. Quand le process le permet, il est possible de mettre en place le recyclage de l’air au niveau des extracteurs process pour le réinjecter dans la centrale de traitement d’air ce qui permet de réduire considérablement le débit d’air neuf et potentiellement la taille du ventilateur utilisé Il est ainsi possible d’atteindre un taux de recyclage de l’air de 70%. Le retour sur investissement peut être réduit à quelques mois seulement et dépend principalement de l’économie du traitement des débits d’air neuf

Le recyclage ne peut pas toujours mis en place lorsque l’air extrait des salles peut être viciés (contaminés et non réutilisables) mais ils demeurent une source d’énergie que l’on peut toujours valoriser.

Et quand le process ne permet pas un tel recyclage ?

Il existe également des solutions qui permettent la mise en place d’une récupération de chaleur sur l’extracteur pour préchauffer l’air neuf, grâce à des caloducs qui évitent la mise en relation des fluides et une potentielle contamination croisée. Plus globalement, concernant le traitement de l’air, il est à noter que les industriels ont tendance à travailler avec des spécifications plus exigeantes que les demandes réglementaires ou plus exigeante que le process exige, cela par soucis de sécurité. Il s’agit, pour nous ingénieurs, de challenger ces habitudes de travail pour revenir au « juste nécessaire ».

Et quelles sont les marges de manœuvre pour cela ?

Prenons l’exemple d’un industriel qui souhaite disposer en permanence d’un taux d’hygrométrie de 50 % dans sa salle. Or, il est souvent possible que son process puisse se dérouler avec des tolérances sur ses consignes plus ou moins élevées et c’est souvent le cas. En composant avec cette bande morte, sur laquelle la centrale de traitement d’air ne gere pas le traitement de l’hygrométrie, des économies importantes sont possibles. Ce principe peut aussi se transposer pour la gestion de la température.

Autre exemple, pour une salle blanche ISO 6 (correspondant à une classe de propreté particulaire), les standards de certains de nos clients requièrent un renouvellement de air de 90 volumes par heurePourtant, on rencontre des salles où ce taux de renouvellement est de 150. Parfois, il suffit de revenir aux spécifications de départ.

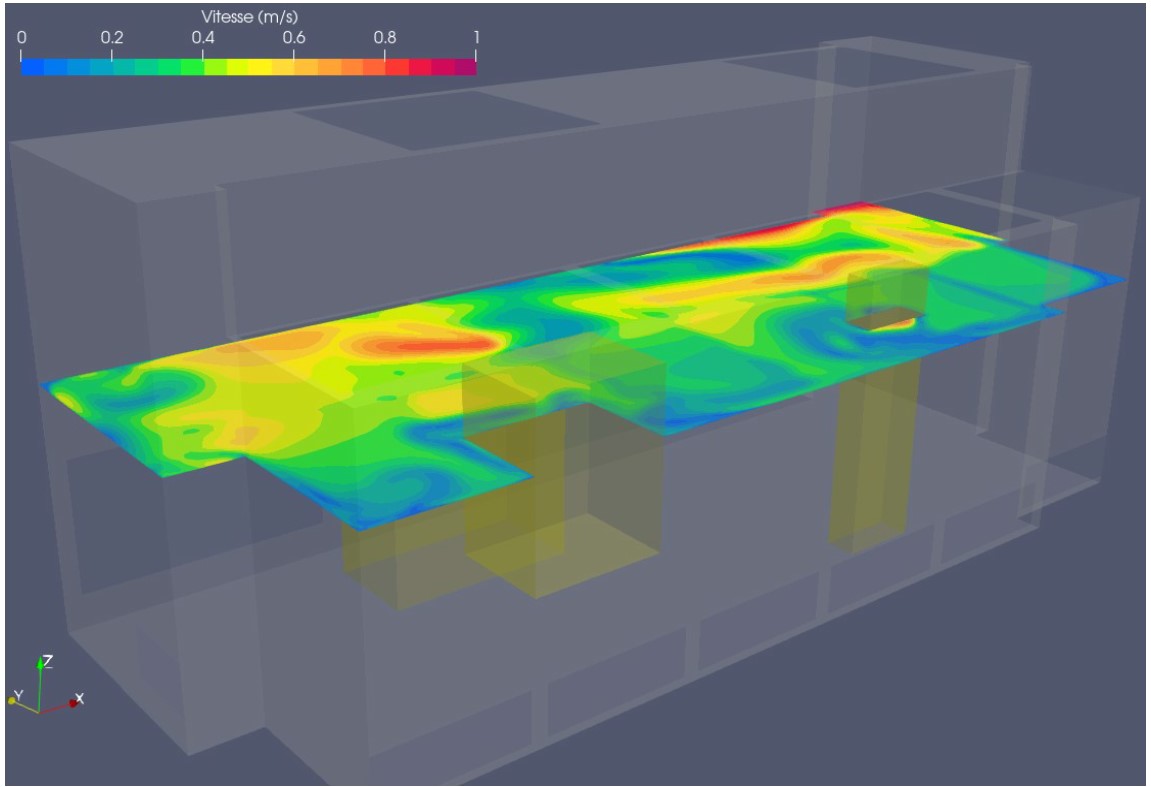

La spécification de 90 volumes par heure pourrait, elle-même, être challengée. En effet ,avec une diffusion efficace, une attention sur les sources de pollution interne, et un traitement homogène du volume du local, des valeurs de l’ordre de 30 volumes permettrait tout aussi bien d’atteindre le niveau de performance attendu.Pour faire cela sereinement, les logiciels d’analyse CFD (Computationnal Fluids Dynamics) simulent parfaitement l’écoulement de fluides. Cela permet de prévalider un concept aéraulique, rassurer le client et lui donner toutes les cartes en main pour faire ses choix en vue de réduire ses factures énergétiques.