Pyrolyse une technologie brevetée qui valorise tous les sous-produits de la carbonisation

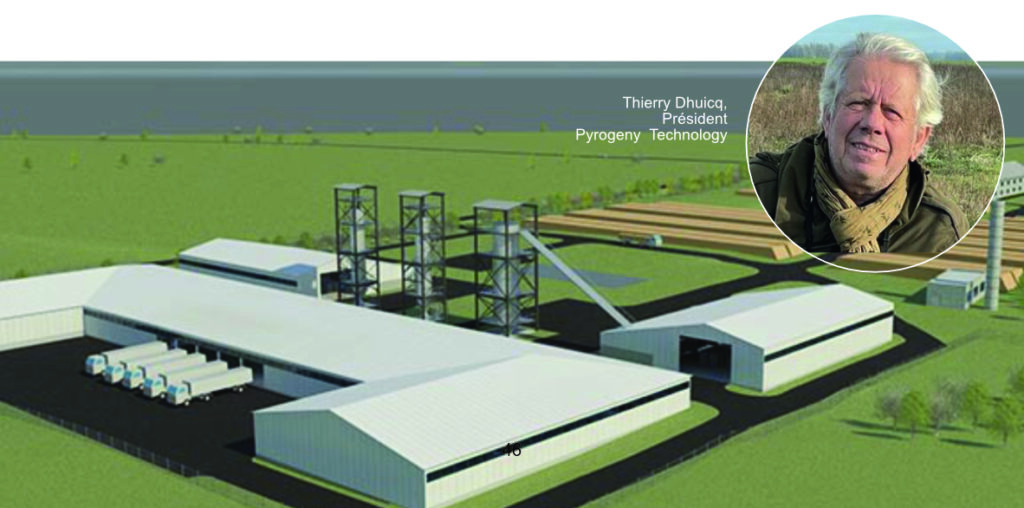

Automatisation poussée, faible consommation énergétique, valorisation exhaustive des produits de la carbonisation : tous les fours de pyrolyse ne sont pas en mesure de cocher l’ensemble de ces cases. Pour faire les bons choix, il est possible de faire appel à des spécialistes qui proposent des solutions clé en main, depuis la conception jusqu’à l’installation, sans oublier la maintenance. Focus sur le sujet avec Thierry Dhuicq, Président de Pyrogeny Technology.

Tous les fours à pyrolyse ne fonctionnent pas selon le même principe. Quelles peuvent être les différences notables ?

Les fours classiques fonctionnent par contact de gaz chaud, injecté sous pression dans la chambre de pyrolyse. Il s’agit d’une opération complexe et énergivore. En comparaison, nous avons développé et breveté une technologie qui s’appuie sur une alimentation continue en bois et sur un apport d’oxygène. Modulé de façon ultra-précise, en fonction des essences de bois et des sous-produits de carbonisation souhaités, cet apport permet des ajustements fins :

- Une température basse (500 à 600 °c) produit du charbon de bois destiné au barbecue avec un rendement élevé et un taux de carbone moyen de 75 à 80%.

- Une température élevée de 600 à 700 °c produit moins de Biocarbone avec un taux de carbone élevé de 90 à 95% destiné aux industriels « électrométallurgie, charbon actif, etc… ».

Les quantités de syngas condensable sont plus importantes. - Une température très élevé soit 800 °c et plus entraine une pyrogazeification de la biomasse qui génère une grande quantité de syngas condensable et une faible quantité de Biocarbone.

Autre avantage : notre technologie opère en dépression, ce qui empêche tout rejet de monoxyde de carbone, garantissant ainsi la sécurité des opérateurs et des installations. Ce système permet également une automatisation complète de l’unité de carbonisation qui fonctionne 24h/24. Chaque unité peut ainsi traiter jusqu’à 25 000 tonnes de bois sec par an, produisant 5 000 tonnes de charbon végétal, 5680 tonnes par an d’huiles de pyrolyse et 8200 tonnes de gaz. Ces volumes témoignent d’une efficacité industrielle qui maximise la valorisation des ressources, tout en maîtrisant les coûts d’exploitation. En termes de fiabilité, j’ajoute que cette technologie s’inspire des fours Navarre conçu après-guerre et éprouvé sur plusieurs décennies. En 2012, Pyrogeny a racheté la technologie Navarre, que nous avons par la suite améliorée et totalement automatisée.

Et quels sont les avantages pour l’environnement ?

Comme le bois alimente lui-même la réaction de pyrolyse, ce four ne nécessite pas d’énergies d’appoint comme le gaz ou le fioul. En outre, la pyrolyse, en elle-même, est vertueuse avec un bilan carbone négatif : le biochar, un produit pouvant atteindre un taux en carbone de 95 %, contribue à la séquestration durable de CO2.En permettant la séquestration du carbone, la pyrolyse ouvre la possibilité de compenser les droits « carbone » d’autres industries plus polluantes. Par ailleurs, contrairement aux fours traditionnels, notre technologie permet de récupérer et de valoriser l’intégralité des sous-produits de la carbonisation – comme les huiles, les goudrons pyroligneux et les vinaigres de bois destiné à la chimie de spécialité. Les nuisances environnementales s’en trouvent donc limitées, tout en maximisant la rentabilité de l’installation. Par exemple, le gaz de pyrolyse peut être réutilisé pour sécher le bois ou pour alimenter d’autres processus industriels.

Comment les installations sont-elles mises en oeuvre ?

Nous proposons des unités de pyrolyse clé en main et intégrant toutes les étapes : préparation et séchage du bois, pyrolyse et valorisation des coproduits. Chaque four est conçu par notre bureau d’études, préfabriqué en atelier, puis assemblé sur site par nos équipes. Notre accompagnement inclut également la formation des opérateurs, ainsi qu’un suivi et une maintenance des équipements. Du point de vue de l’exploitation, une équipe de 30 personnes, opérant en rotation sur 24 heures, peut gérer une grappe de quatre fours. La nuit, trois techniciens suffisent pour en assurer la supervision et intervenir si nécessaire. En résumé, notre technologie est vertueuse sur le plan environnemental, facile à exploiter, tout en maximisant la valorisation du bois. Autant de raisons pour lesquelles celle-ci offre une alternative performante aux fours traditionnels.